УДК 691.42 Ключевые слова: микросфера, стеновые камни, ТЭЦ, золопескобетон В настоящей статье рассматриваются вопросы снижения средней плотности и повышения теплозащитных характеристик бетонных стеновых камней. Для решения этих вопросов в состав золопескобетона вводилась микросфера Усть-Каменогорской ТЭЦ взамен части песка.

Микросфера – это полые твердые частицы мелкого размера, которые образуются при сжигании углей на ТЭЦ в результате грануляции расплава минеральной части углей и раздува раздробленных мелких капель внутренними газами. В результате этого процесса получаются полые алюмосиликатные микросферы почти идеальной сферической формы.

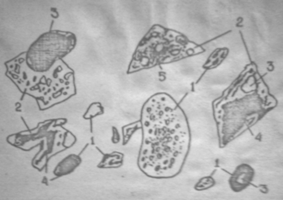

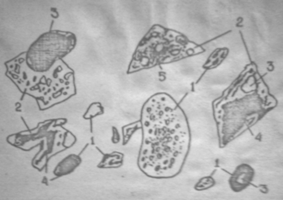

Диаметр частиц в среднем от 10-20 до 500 микрон, также наблюдается стекло в виде угловатых пористых в основном бесцветных обломков или частиц. Непосредственно на поверхности сферических остеклованных частиц и стекла видны тонкодисперсные черные частицы несгоревшего топлива и буроватые тонкодисперсные частицы оксидов железа. Непосредственно в стекле или сферических стекловидных частицах наблюдается единичная кристаллизация анортита и муллита. Также наблюдается бесцветные кристаллы кварца.

1 - сферические стекловидные частица, 2 - стекло, 3 – норы, 4 – тонкодисперсные частицы несгоревшего топлива, 5 – тонкодисперсные частицы оксидов железа. Количественный минералогический состав микросферы, %: сферические стекловидные частицы - 65, стекло - 25, анортит - 3, муллит - 2, кварц – 5. Химический состав представлен в основном кремнеземом (SiO2) – 63%, глиноземом (Al2O3) – 18%, оксидами железа (Fe2O3) – 6%, оксидами – 13%. По химическому составу микросфера относится к кислым золам. Ее отличают низкая плотность, высокая механическая прочность, химическая инертность, термостойкость, низкая теплопроводность.

Физико-механические характеристики отобранных проб материала приведены в таблице 1.

Таблица 1 – Характеристика микросферы

| Насыпная плотность, кг/м3 | Плотность, г/см3 | Удельная поверхность, см2/г | Частные остатки на ситах, % | Модуль крупности | Содержание не сгоревших частиц, % | Содержание стеклофазы, % | | Размеры отверстий, мм | | 1,25 | 0,63 | 0,315 | 0,14 | Прошло через 0,14 | | 350-400 | 1,71-1,88 | 2800-3000 | 0,25-0,4 | 0,4-0,51 | 1,6-1,8 | 84-85 | 11,44-13,2 | 0,89-0,92 | 3,19-3,28 | 83,47-88,94 | Для изготовления стеновых камней применяется портландцемент М-400 Усть-Каменогорского цементного завода, песок завода нерудных материалов г. Усть-Каменогорск. Характеристика песка:

- насыпная плотность – 1600 кг/м3;

- влажность песка – 10-20%;

- модуль крупности – 2,66;

- содержание органических примесей – в норме;

- содержание пылевидных, глинистых частиц – 0,5%;

- содержание глины в кусках – отсутствует.

В лабораторных условиях в качестве контрольных составов был принят состав, применяемый для изготовления стеновых камней из пескобетона на действующем предприятии. Был установлен оптимальный состав смеси с заменой части песка микросферой. Результаты лабораторных исследований были подтверждены выпуском опытных партий на действующей технологической линии.

Расход материалов на 1 м3 бетона для стеновых камней М50 принимается следующий: цемент – 230 кг, песок – 700 кг, микросфера – 250 кг, вода – 260 л.

Дозирование портландцемента производится весовым дозатором. Дозирование песка и микросферы – по объему. Количество воды соответствует осадке конуса не более 1 см. Микросферу дозируют с учетом естественной влажности.

Порядок загрузки материалов в гравитационную бетономешалку: часть воды, затем песок с микросферой, перемешивают, а затем добавляют цемент и оставшуюся воду. Перемешивают смесь до достижения необходимой однородности.

Формовка стеновых камней производится на поддоне со съемной кассетой рассчитанной на одновременное формование 35 камней. Поддон устанавливается на вибростол. После вибрации кассета снимается, и поддон с блоками после выдержки в течение 4-5 часов помещается в пропарочную камеру для пропаривания изделий по режиму 2+8+2 часа при температуре 80-85 ºС.

Одновременно с формовкой стеновых камней были заформованы образцы-кубы по 5 форм на каждый поддон для определения переходного коэффициента от прочности кубов к прочности камней.

После пропаривания бетонные камни были установлены на выставочную площадку и после доставки их в лабораторию были испытаны одновременно с образцами-кубами. Часть образцов-кубов и камней были помещены во влажные опилки на 28 суток. Результаты испытания приведены в таблице 2.

Таблица 2 – Технологические характеристики золопескобетона

| Материалы | Влажность, % | Средняя плотность, кг/м3 | Предел прочности при сжатии, МПа | Марка | Теплопроводность, ВТ/ ºС | Морозостойкость, Мрз | | После пропаривания | Через 28 суток | | Камни стеновые | 25.0 | 1300 | 3,8 | 5,5 | 50 | - | - | | Образцы-кубы | 15.0 | 1350 | 8,0 | 9,2 | 75 | 0,32 | Мрз 50 | Данные таблицы 2 показывают, что прочность бетонных камней сразу после пропаривания составляет 70% прочности камней в 28 суточном возрасте, прочность образцов-кубов составляет 80% прочности образцов в 28 суточном возрасте.

Марка стеновых камней – М50. Стеновые камни характеризуются значительной влажностью – 25%, масса составляет – 19-20 кг, так как пар в камере имел повышенную влажность.

Таким образом, замена части песка микросферой в составе пескобетона позволила получить золопескобетон, средняя плотность которого находиться в пределах 1300-1350 кг/м3, тогда как средняя плотность пескобетона составляет 1800-2000 кг/м3. Золопескобетон имеет низкую теплопроводность 0,37 ВТ/ºС, что позволяет использовать изделия из него для кладки стен.

Полученные в работе данные позволяют сделать вывод, что введения микросферы Усть-Каменогорской ТЭЦ в состав пескобетона не снижает прочность стеновых камней. Разработанные составы золопескобетона уменьшают среднюю плотность, что позволит при строительстве зданий уменьшить толщину стен и снизит нагрузку на фундамент.

|