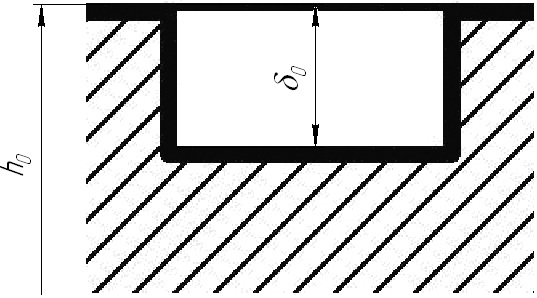

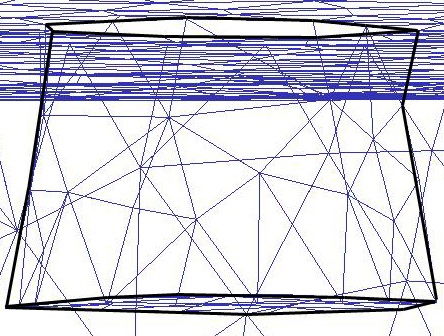

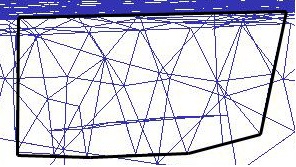

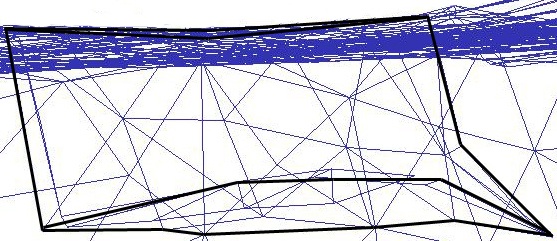

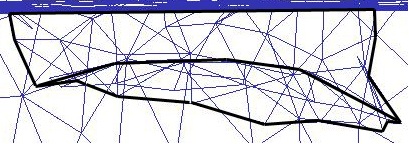

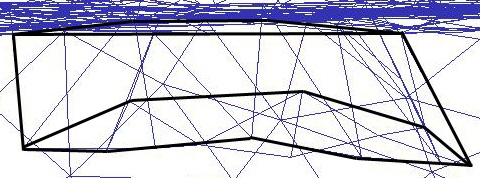

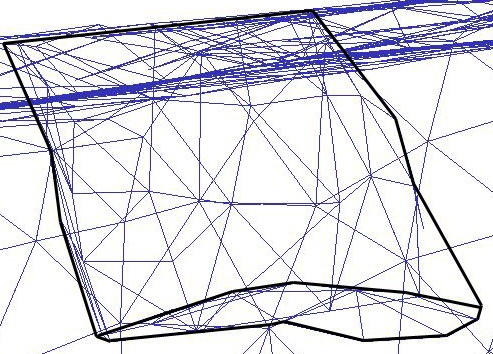

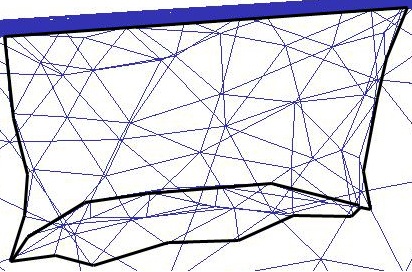

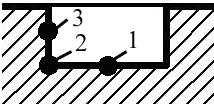

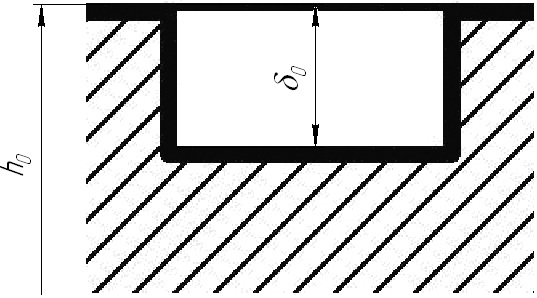

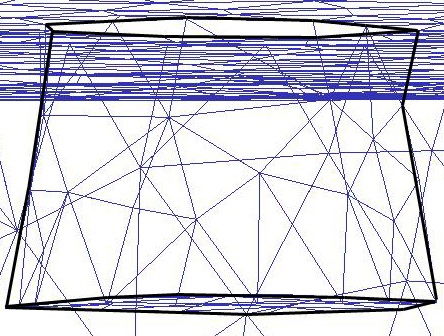

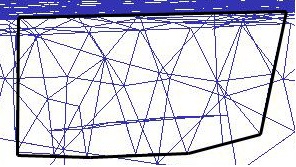

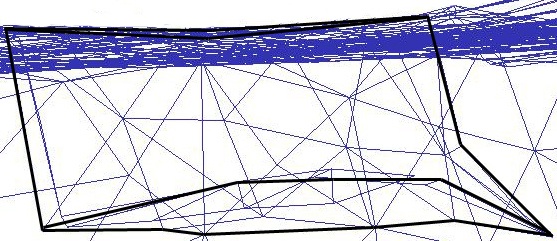

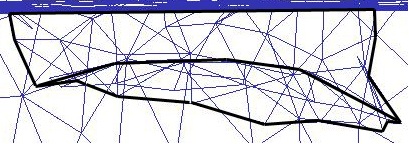

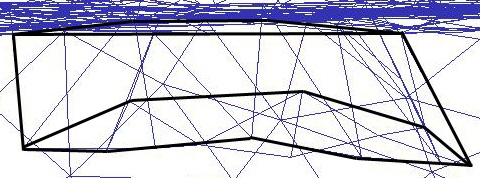

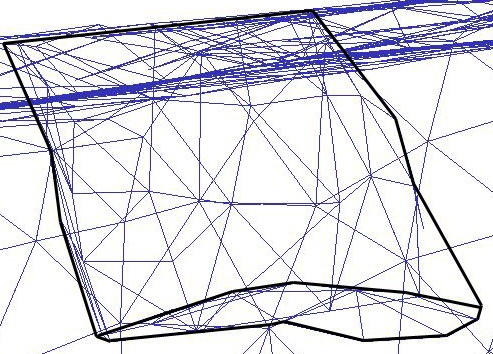

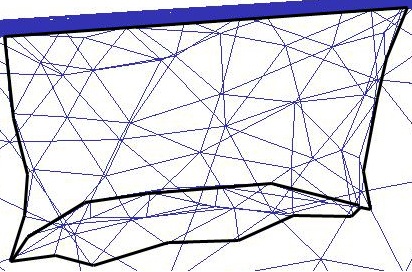

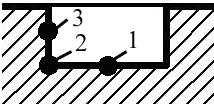

УДК 621.771.23 МАТЕМАТИЧЕСКОЕ МОДЕЛИРОВАНИЕ ПРОЦЕССА ВЫКАТЫВАЕМОСТИ ПОВЕРХНОСТНЫХ ДЕФЕКТОВ ПОЛОС ТИПА «ВДАВ» ПРИ ХОЛОДНОЙ ПРОКАТКЕ А.Б. Найзабеков, В.А. Талмазан, И.Ю. А.С. Ержанов. (г.Темиртау, Карагандинский государственный индустриальный университет) Моделирование промышленных процессов в лабораторных условиях является трудоемким процессом. Применение ЭВМ в значительной степени облегчает данный процесс моделирования. В данной работе моделировали процесс холодной прокатки полос с поверхностными дефектами типа «вдав» при помощи специализированного программного комплекса «DeForm3D». Проводили моделирование процесса формоизменения объемных поверхностных дефектов типа «вдав» при холодной прокатке полос на непрерывном пятиклетевом стане 1700. С целью увеличения точности расчетов и в соответствии с сортаментом стана 1700 смоделирована небольшая область (50×100 мм) вязкопластичной полосы толщиной 4,5 мм. На поверхность полосы дефекты наносились в виде углублений. Принимали материал рабочих валков сплошной, несжимаемый диаметром 600 мм. Материал полосы – сталь 08кп. На полосе смоделировано три поверхностных дефекта цилиндрической формы (рисунок 1) с различной начальной относительной глубиной δ0/h0. h0 – толщина полосы, мм; δ0 – глубина дефекта, мм.

Рисунок 1. Профиль поперечного сечения полосы с дефектом цилиндрической формы типа «вдав» Согласно исследованиям работ [1-5] на практике встречаются поверхностные дефекты с относительной глубиной δ0/h0 = 0,37. С целью расширения области исследования предельную относительную глубину поверхностного дефекта решено увеличить на 13%. Таким образом, относительные начальные глубины дефектов варьировали в пределах 10-50% от толщины полосы. Моделирование проводили при постоянной скорости прокатки. С целью снижения времени расчетов задали на полосу оптимальную координатную сетку (100 тысяч элементов). Исследования проводили при минимальном (f = 0,03) и среднем коэффициентах трения (f = 0,07) при холодной прокатке. Результаты формоизменения поверхностных дефектов с различной начальной относительной глубиной δ0/h0, прокатанных с разными суммарными обжатиями εΣ и при разных коэффициентах трения f приведено в таблице 1. Таблица 1 – Формоизменение поверхностных дефектов | Начальная относительная глубина дефекта δ0/h0 | Начальный вид дефекта | Коэффициент трения | | f = 0,03 | f = 0,07 | | 0,1 |  | εΣ = 19,18% |  | дефект выкатан | | εΣ = 35,11% | | дефект выкатан | дефект выкатан | | 0,3 |  | εΣ = 19,18% | |

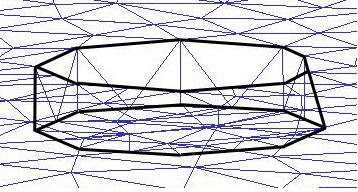

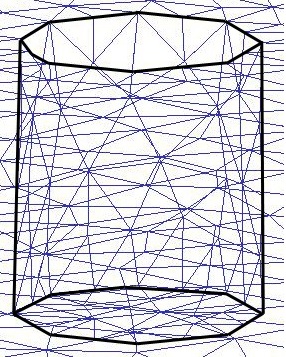

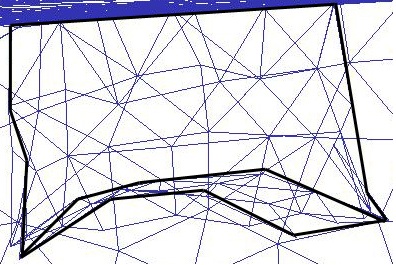

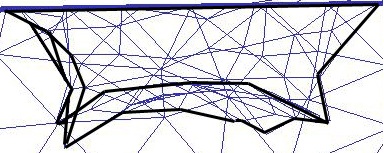

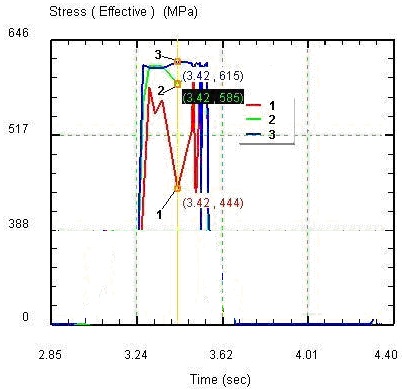

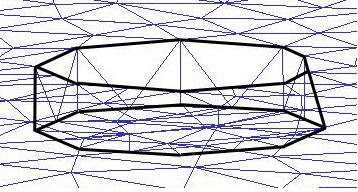

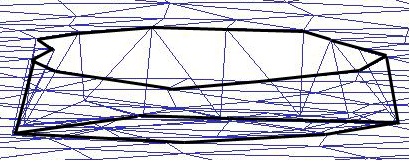

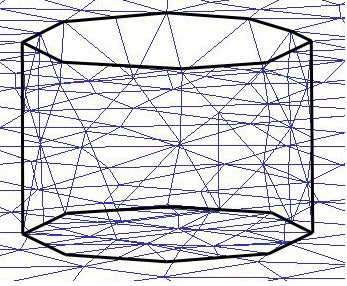

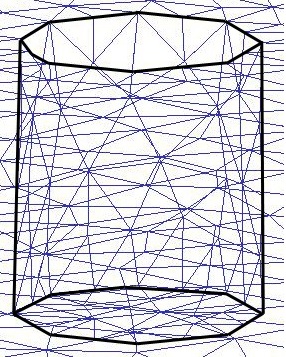

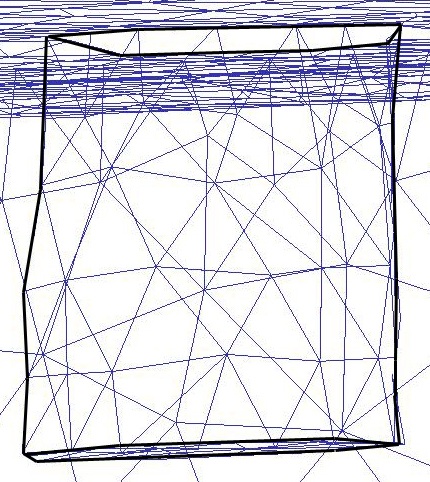

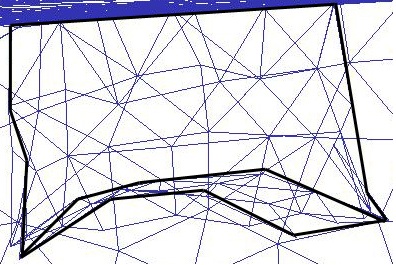

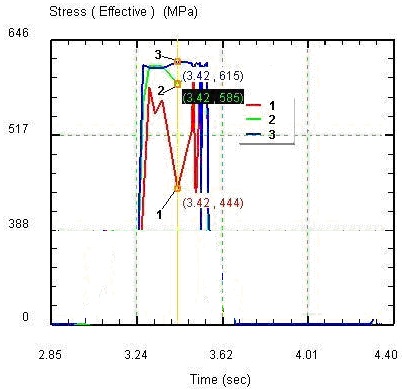

|  | | εΣ = 35,11% |  |  | | εΣ = 45,56% |  |  | | 0,5 |  | εΣ = 19,18% |  |  | | εΣ = 35,11% |  |  | | εΣ = 45,56% |  |  | Т.к. при холодной прокатке уширение очень мало, то в процессе исследований уширение полосы с дефектами не учитывалось. Исследовали напряженное состояние внутренней части поверхностных дефектов. В области дефектов выбирали точки, как показано на рисунке 2. Также проводили отслеживание напряженного состояния в указанных точках (рисунок 3).

Рисунок 2. Схема отслеживания напряжения в дефектах

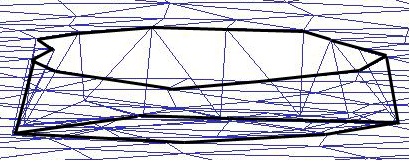

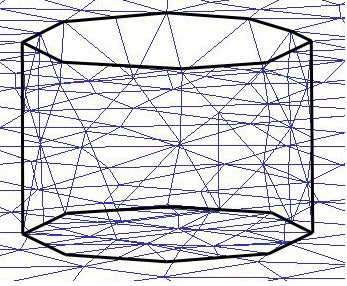

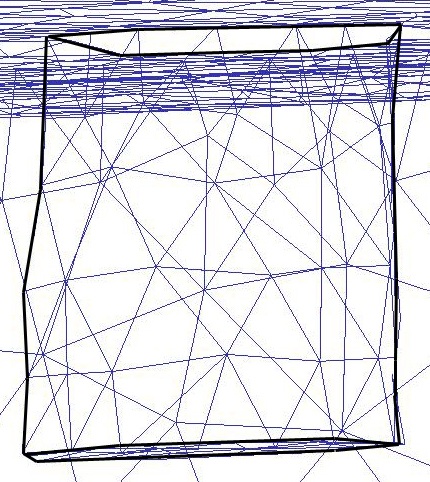

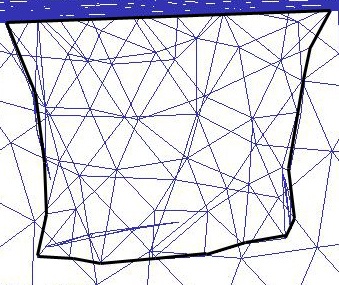

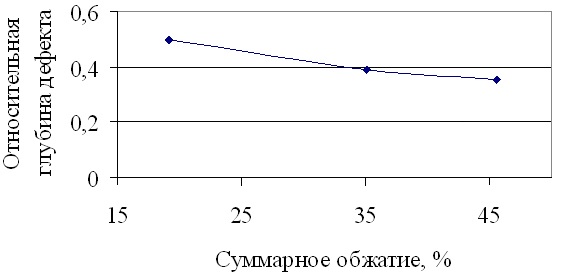

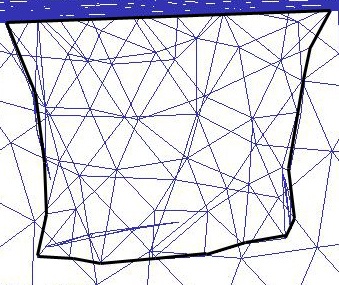

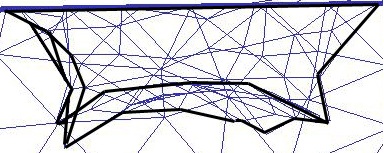

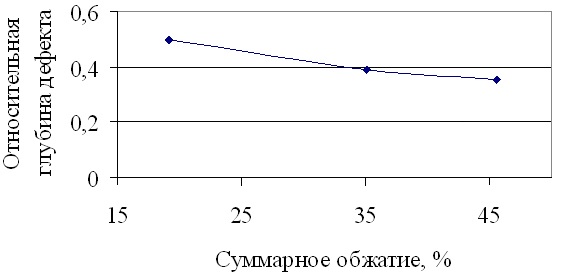

Рисунок 3. Напряженное состояние в точках дефекта На рисунке 4 приведена зависимость относительной глубины дефекта типа «вдав» от суммарного обжатия.

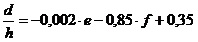

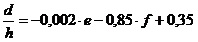

Рисунок 4. Зависимость относительной глубины дефекта «вдав» от суммарного обжатия Анализ полученных данных показывает, что точки, расположенные на грани поперечного сечения объемного поверхностного дефекта типа «вдав» (точка 3 на рисунке 2), испытывают наибольшее напряжение по сравнению с точками в узлах граней и на донной поверхностях (точки 2 и 1 соответственно на рисунке 2). Относительно большая разность напряжений в точках 1 и 3 (рисунок 3), составляющая 171 МПа, объясняется наличием двойного концентратора напряжений, что обусловлено геометрическим строением дефектов цилиндрической формы. По результатам моделирования получена регрессионная модель, отражающая характер воздействия технологических параметров на выкатываемость поверхностных дефектов.  , (1) , (1)

Результаты таблицы 1, свидетельствуют о положительной роли внешнего трения на процесс формоизменения поверхностных дефектов. Внешние силы трения активизируют напряжения, в точках расположенных на гранях (точка 3 рисунка 2), тем самым увеличивают формоизменение дефекта. С увеличением сил трения усиливается процесс «выпучивания» донной части дефекта. Выводы. Методом конечных элементов проведено моделирование процесса холодной прокатки полосы с поверхностными дефектами типа «вдав». Проанализировано напряженное состояние в зоне дефекта. Получена модель зависимости относительной глубины дефекта от параметров прокатки. |

, (1)

, (1)